以技術創新塑造產品力,本末科技重新定義直驅電機效能

電機,被譽為工業生產的“心臟”,是一種基于電磁感應定律實現電能與機械能相互轉化的關鍵裝置,廣泛應用于各種機械設備中作為動力源。目前傳統電機市場已經成熟,發達國家憑借技術和市場優勢在全球市場中占據主導地位。

在現代工業應用中,電機通常需要配備齒輪箱等中間環節以實現與負載間的轉速和轉矩匹配。然而,這些機械齒輪結構會帶來額外的損耗、振動和噪聲等問題。在不規則負載或過載條件下,這些問題還可能造成不可逆的損壞,從而降低系統的整體效率和可靠性。因此,逐漸去除齒輪箱并采用電機直接驅動負載的直驅技術成為未來的發展趨勢。這種技術可以減少中間環節帶來的能量損失和機械故障,提高系統的整體效率和可靠性。隨著技術的不斷進步和市場的不斷需求,直驅技術將在電機驅動領域發揮越來越重要的作用。

直驅電機的技術挑戰與探索

直驅電機在市場應用中也面臨一些挑戰。根據經典電機設計理論,當電機的功率和轉速在一定范圍內時,電機的輸出轉矩與其體積大致成正比。為滿足低速大轉矩直驅電機的運行需求,需要增加電機的極對數,但這會導致電機槽數、繞組極數和永磁體極數過多,進而造成電機體積變大、成本增高,從而限制了直驅電機的應用范圍。

然而,同軸式磁性齒輪的提出為低速大轉矩永磁電機的設計開辟了提供了新的思路。通過運用磁性齒輪的“磁場調制原理”進行創新設計,衍生出多種具有高功率密度的新型電機拓撲結構,即磁場調制型永磁電機。不僅實現了轉子的降速和轉矩提升,同時解決了齒輪箱和直驅技術中存在的問題,并具有低轉速、大轉矩、高功率/轉矩密度等優點,在低速大轉矩的應用場景中展現出卓越的前景。

針對磁場調制電機國內外各大院校及研究機構盡管取得了許多成果,但在技術落地、產品化、市場化方面仍然處于初級階段。這主要歸咎于以下幾個關鍵因素:

1、結構復雜:磁場調制電機結構較普通電機復雜,如磁齒輪電機由于其結構中存在調磁塊,在電機實際的加工、裝配和運行安裝過程中面臨諸多困難;

2、原理與實際偏差:在電機設計過程中,根據原理常常會忽略氣隙長度限制和繞組端部距離等實際工程工藝問題,導致樣機的實際性能低于理論設計值,優勢不明顯;

3、成本增加:為了提高某些新構型磁場調制電機的性能,設計時會增加永磁體的用量,這不僅增加了物料成本,還降低了產品的性價比,從而影響了市場推廣和應用;

4、控制算法優化:磁場調制電機與常規永磁電機的工作原理不同,它是基于磁齒輪效應運行并利用氣隙中的多種磁場諧波成分產生轉矩,在多種諧波磁場的協同下,電機的平均轉矩得到極大提升。但也造成了磁場調制電機與傳統永磁電機設計的主流控制方式無法直接匹配,需要專門進行優化。

為了拓展直驅電機的更多應用場景,本末科技技術預研團隊一直致力于挑戰當前的技術難題,持續的技術攻關、優化并推動創新。在通過對電磁方案和結構設計的多次迭代與優化,成功推出一款具有更高轉矩密度、工藝簡單且可量產的磁場調制永磁電機方案。

本末科技磁場調制永磁電機創新方案解析

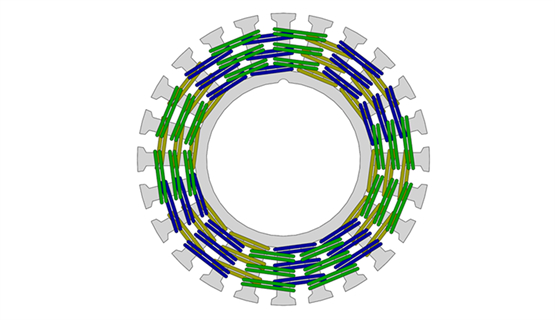

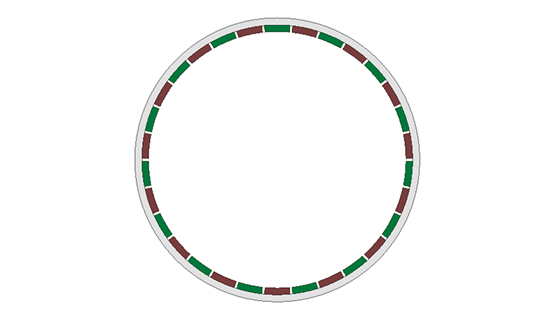

在新方案中采用外轉子結構,定子部分采用24槽分布式繞組結構以及多次分層繞線的工藝(如圖1),從而有效地解決了定子高槽滿率和繞組端部距離過長的問題。同時,轉子部分采用外轉子表貼式結構(如圖2),實現了3.8:1的磁場減速比,相較于傳統永磁電機顯著提高了電機的轉矩密度。

圖1 定子分布式多層繞組

圖2 外轉子表貼式結構

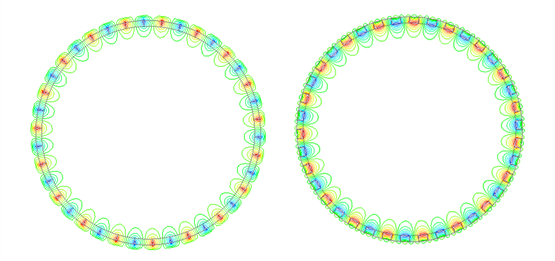

為了進一步提升電機的轉矩密度,本末科技技術預研團隊經過持續的研究探索后,最終采用了海爾貝克(Halbach)陣列充磁技術方案,將外轉子永磁電機中的永磁體從普通徑向充磁改為海爾貝克充磁方式。(海爾貝克陣列是通過將不同充磁方向的永磁體按照一定的規律排列,能夠在永磁體的一側匯聚磁力線,而在另一側消弱磁力線,從而獲得比較理想的單邊磁場)采用海爾貝克充磁方式后,可使氣隙側的磁通密度大幅增加,并減小了轉子軛部磁通,與傳統徑向充磁方式相比,聚磁效果得到顯著提升(如圖3)。這種方案既考慮了性能優化,又兼顧了制造的可行性,把技術創新與實際應用相結合。

圖3 磁力線分布對比圖

由于轉子軛部磁通顯著減小,可減少轉子軛部的厚度,有效降低轉子重量和慣量,從而提升系統的快速響應性;同時,海爾貝克陣列充磁方式的應用使氣隙磁通密度更接近正弦波(如圖4),這不僅減少無用諧波含量,有助于降低齒槽轉矩和轉矩波動,還降低了鐵耗,提升了電機效率。

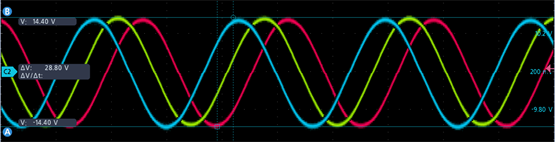

圖4 Halbach陣列磁場調制電機空載反電動勢圖

理想狀態的海爾貝克陣列永磁體結構是整個圓環形永磁體的充磁方向沿周向連續變化,但是在實際制造中難以實現,為了平衡性能和制造工藝的矛盾,本末科技技術預研團隊將圓環形永磁體等分成幾何形狀一致的扇形離散磁塊,通過每塊磁塊不同的充磁方向拼接成一個圓環,最終形成定轉子的組裝方案(如圖5)。既考慮了性能優化,又兼顧了制造的可行性,是技術創新與實際應用相結合的方案。

圖5 Halbach陣列磁場調制電機

本末科技技術預研團隊不僅在電機結構設計上取得了重大突破,同時采用先進的FOC矢量控制方式、并通過不斷優化算法提升性能,包括:三電阻采樣實現三相電流靈活運算;單周期獲取轉子位置,磁編碼器轉子角度線性度補償算法;磁編碼器零位偏移量、電壓電流超前角、相電流死區補償算法;諧波注入算法等。在安全方面,團隊使用相電流、母線電流、溫度等多種方式進行保護,確保使控制更安全。此外,他們還采用片式任務輪訓處理,結合狀態機、匯編等技術,使控制更加簡潔高效。

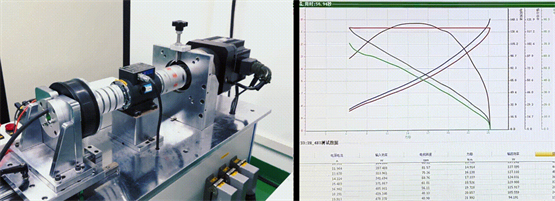

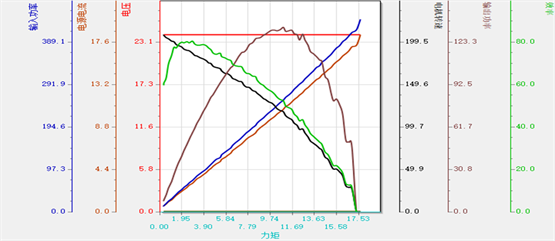

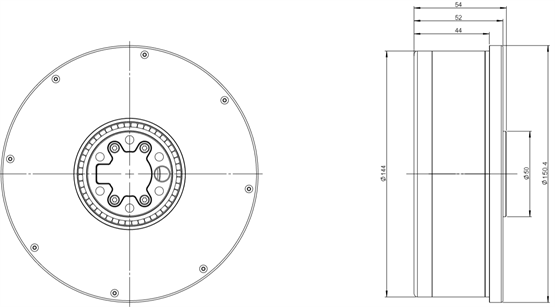

在技術驗證和樣品測試上,海爾貝克陣列磁場調制電機展現出卓越性能,其轉矩密度相比傳統永磁電機提升了1.5倍以上(如圖6、圖7、圖8,在24VDC、同體積電機測試條件下),最大轉矩達到26Nm,有效重量轉矩密度為18Nm/kg(電壓增加至48VDC下還能提升40%),電機工作電壓范圍為14.4~60VDC。這一顯著優勢使得該電機方案能夠賦能設備應對更復雜、更苛刻的工作環境。此外,該電機方案還能幫助減小設備體積和重量,進而降低生產成本和維護成本。這款磁場調制永磁電機憑借其高性能特點可適配更多設備,并拓展出更多應用場景。

圖6 24VDC時Halbach陣列磁場調制電機性能曲線圖

圖7 24VDC時傳統永磁電機性能曲線圖

圖8 Halbach陣列磁場調制電機外形尺寸圖

本末科技作為一家市場導向型的科技型公司,擁有從傳感器、驅動器到電機本體的全套設計生產技術。本末科技一直十分重視研發和技術的投入,目前已經擁有超過百人的研發團隊。為了更好引領直驅電機技術未來發展,在2023年初本末科技專門成立了技術預研團隊,在電機的拓撲設計和算法上不斷探索,目前在軸向磁通電機、磁場調制型的游標電機、磁場調制型的磁齒輪電機、內置式永磁體外轉子永磁電機等新構型設計上進行了技術驗證和持續迭代優化,并取得了累累碩果。本末科技希望通過技術投入在新興永磁電機市場對國外電機企業實現彎道超車,賦能家用機器人、工商用機器人、健身設備、醫療康復設備、游戲設備等領域。

另外,本末科技憑借搭建的供應鏈體系和敏捷交付能力,具備從技術端到產品端、生產端的強大轉化能力,例如最新的磁場調制永磁電機的設計方案,公司已經申請了“基于海爾貝克陣列的充磁結構及電機”和“分布式繞組及磁場調制電機”等十余項專利,并能夠快速應用到本末各產品系列,提升整體產品性能。未來,本末科技將持續深耕直驅技術領域,加大企業研發投入,提升企業的創新能力和水平,為企業持續發展提供不竭動力,實現“直接驅動世界”的品牌愿景。